走進位于日本新潟縣燕市的YONEX總部工廠,仿佛踏入了一個將精密科技與工匠精神完美融合的殿堂。這里不僅是世界頂級羽毛球拍的誕生地,更是YONEX品牌靈魂的根基。讓我們一起揭開其生產車間的神秘面紗,深度解析那些造就傳奇的專用設備,并探尋其背后嚴謹的設備修理與維護體系。

一、生產車間:精密與匠藝的協奏曲

YONEX日本工廠的生產車間并非想象中全自動化的“黑燈工廠”,而是一個以“人機協作”為核心的高精度制造空間。車間環境極度潔凈,溫濕度被嚴格控制在最優區間,以確保碳纖維等核心材料的性能穩定。

- 碳纖維預浸料處理區:這里是球拍的“起點”。巨大的冷藏庫儲存著來自頂級供應商的碳纖維預浸料。工人們會根據不同球拍型號的設計,精確裁剪出特定形狀和層數的碳片。每一層碳布的鋪疊角度都經過超級計算機的精密計算,以實現最佳的強度、剛度和扭力分布。

- 內核成型與卷制車間:這是最具技術含量的環節之一。裁剪好的碳纖維布會被小心翼翼地卷裹在特制的“內核”上。這個內核決定了球拍中管的形狀和內部結構。高級技工憑借多年經驗,以特定手法和壓力進行卷制,確保碳纖維層間無氣泡、無褶皺。套上橡膠氣囊的“雛形”被送入自動化熱壓成型爐。在精確的高溫高壓下,碳纖維與樹脂發生化學反應,固化成型。

- 研磨與涂裝線:脫模后的粗胚會進入精加工階段。高精度CNC機床對拍框進行三維研磨,將厚度誤差控制在微米級別,確保每一支球拍的平衡點和重量完全符合設計標準。隨后是涂裝線,多層噴涂與烘烤不僅賦予球拍靚麗的外觀,更提供了至關重要的耐磨保護層。著名的“日本制造”標識,便是在這里被一絲不茍地印上。

二、專用設備深度解析:科技鑄就性能巔峰

YONEX的卓越性能,離不開其自主研發的“獨門兵器”。

- 音速金屬系統(Sonic Metal)焊接機:這是連接碳素拍框與金屬拍喉(T頭)的核心設備。它采用特殊的高頻振動焊接技術,能在極短時間內使金屬與碳纖維在分子層面牢固結合,其接合強度遠超傳統膠合,是球拍整體剛性與穩定性的基石。

- 連續纖維技術(Continuious Frame Technology)生產線:用于生產高端ARC系列等一體化拍框。該技術通過特殊模具和工藝,使碳纖維在拍框關鍵部位(如頂部和兩側)實現連續不間斷的延伸,消除了傳統拼接工藝帶來的應力集中點,從而大幅提升拍框的耐久性和力量傳遞效率。相關設備高度定制化,是YONEX的核心機密。

- 實感框型系統(Isometric)模具與檢測儀:開創了方形拍頭時代的革命性設計,其模具的精度要求極高。配套的專用光學檢測儀會掃描每一個出爐的拍框,與標準三維數據進行比對,確保每一條邊線、每一個孔位都分毫不差。

- 內置T形接頭(Built-in T-Joint)成型設備:將T形接頭在成型時直接內置入拍框,實現拍框與中管的一體化連接。該設備需要精準控制碳布鋪疊與樹脂流動,是“一次成型”工藝的關鍵。

三、專用設備的修理與維護:守護制造的“心臟”

對于如此精密且昂貴的專用設備,YONEX奉行“預防為主,精準維修”的哲學。

- 預防性維護體系(PM):每一臺關鍵設備都有獨立的“健康檔案”,記錄著每日點檢數據、運行參數和保養歷史。由資深工程師組成的專業團隊,會嚴格按照時間表進行定期深度保養,包括更換磨損部件、校準傳感器、清潔精密導軌等,防患于未然。

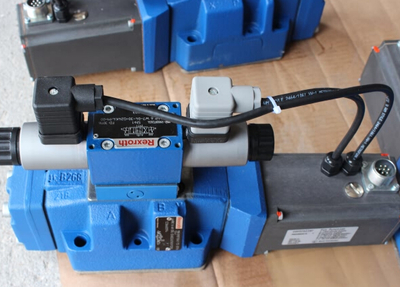

- 模塊化維修與本土化技術支持:核心設備大多采用模塊化設計。當某個模塊出現故障時,維修團隊能快速診斷并更換備用模塊,最大限度減少停機時間。YONEX與設備制造商(許多也是日本本土的精密機械公司)保持著深度合作,能夠獲得最原廠的技術支持與零件供應,確保維修質量等同于制造標準。

- 工匠精神的傳承:許多復雜的設備調試與精密維修,依然依賴于老師傅(日語稱“匠人”)的耳朵、手指和多年積累的“感覺”。工廠通過“師徒制”將這種無法數字化的經驗代代相傳。例如,熱壓爐的溫度曲線微調、卷制工藝的手法訣竅,都需要“匠人”的最終把關。

- 逆向工程與改良:維修不僅是恢復原狀。工程師團隊會對頻繁故障的部件進行根因分析,有時會聯合供應商對零件設計或材料進行改良,從而提升設備的可靠性和壽命。這種持續改進的文化,讓生產設備與生產工藝一同進化。

###

YONEX日本工廠的探秘之旅,揭示了一個簡單的真理:頂級產品的背后,是頂級的制造哲學。從對碳纖維每一絲紋理的敬畏,到對專用設備每一聲運轉的傾聽,再到對維修保養每一處細節的執著,無不體現著日本制造“究極”的精神。這里生產的不僅僅是一支支羽毛球拍,更是科技、工藝與人類專注力凝結而成的藝術品。正是這種對生產車間每一個環節的深度掌控與極致追求,讓YONEX得以持續站在羽毛球裝備世界的頂峰。